在精细化工与材料制备领域,焦锑酸钠作为一种重要的无机盐,因其优异的性能被广泛应用于阻燃剂、玻璃澄清剂、催化剂及电子陶瓷等领域。然而,传统的烘干与煅烧工艺一直是其生产过程中的能耗瓶颈与品质控制难点。近年来,一种能够在500℃以上高温环境下稳定运行的微波烘干加热设备,正以其颠覆性的技术优势。

一、 传统工艺的局限:为何需要500℃以上的高温?

焦锑酸钠的生产通常涉及合成、过滤、烘干和煅烧等步骤。其中,烘干和煅烧的目的不仅是去除物理水分,更深层次的是为了:

深度脱除结晶水:确保产品达到极高的纯度标准。

完成晶型转化:通过高温热处理,使其形成稳定、均匀的晶体结构,这直接决定了最终产品的化学活性、分散性和应用性能。

提升产品性能:对于用作高端阻燃剂或电子材料的焦锑酸钠,特定的晶型和极低的挥发份含量是关键技术指标。

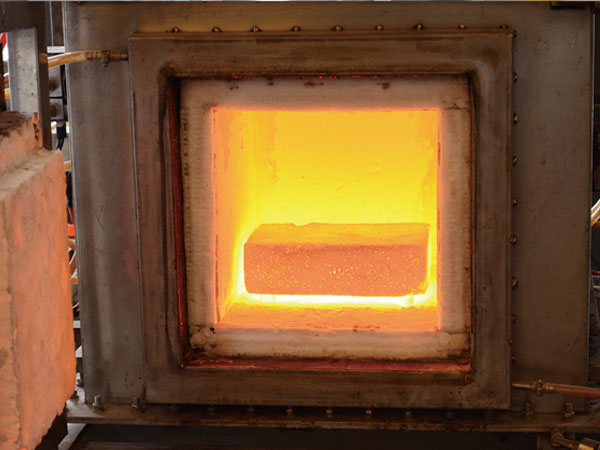

传统的热风循环或窑炉设备,依靠热传导和对流从物料外部加热,存在加热不均匀、能耗高、温度控制精度差、设备庞大等固有缺陷。要达到500℃以上的工艺温度,不仅升温缓慢,而且极易导致物料表面过烧、结壳,而内部却未达到理想晶型,严重影响产品一致性。

二、 微波高温加热技术:原理与核心优势

微波加热是一种通过电磁波直接与物料分子相互作用,使其整体同时产生热能的“体加热”技术。当专门设计的微波设备应用于焦锑酸钠的500℃以上高温处理时,其优势体现得淋漓尽致:

1. 极速升温与高效节能

微波能直接穿透物料,瞬间将电磁能转化为热能,升温速率极快,是传统方法的数倍甚至数十倍。这大大缩短了生产周期,同时避免了传统方式下大量热能耗费在加热空气和炉壁上的损失,综合节能效果高达30%-50%。

2. 加热均匀,品质卓越

在500℃以上的高温下,传统加热方式的温差可达数十甚至上百度。而微波加热是物料内外同时进行,不存在温度梯度,确保了每一粒焦锑酸钠粉末都能在完全相同的热场条件下完成反应。这带来了极高的产品一致性:晶型完美、粒度分布集中、化学性质稳定,满足了高端应用领域的苛刻要求。

3. 精准的温控与智能化

先进的微波系统集成了高精度红外测温与热电偶,配合智能控制系统,可以实现对腔内温度(尤其是物料核心温度)的毫秒级响应与精确调控。对于焦锑酸钠这种对热历史敏感的材料,能够精准地按照预设的升温-保温-降温曲线进行热处理,杜绝了因温度波动造成的产品缺陷。

4. 洁净生产与改善环境

微波加热过程无需燃烧,设备本身不产生废气,且由于是密闭系统,生产过程中粉尘逸散少,工作环境清洁友好,符合现代工业的绿色环保要求。

三、 500℃以上微波设备的技术挑战与解决方案

将微波技术稳定应用于500℃以上的高温环境,是一项高技术门槛的工程。主要挑战及解决方案包括:

微波馈入与场强均匀性:采用多源馈入、模式搅拌器及精心设计的谐振腔体,确保在高温下微波场分布依然高度均匀,避免出现局部热点。

高温材料与隔热设计:设备内衬采用特种陶瓷纤维、氧化铝等多层复合绝热材料,既能承受极高温度,又能有效防止热量散失,同时保证微波的穿透性。

热失控预防:物料介电特性随温度升高会发生变化。系统通过实时功率与温度反馈,动态调整微波输出功率,实现平稳、可控的加热,防止温度急剧飙升。

耐高温传输系统:针对粉状物料的连续进出料,设计了由特种耐热合金或陶瓷材料制成的传送带或螺旋推进器,确保在长期高温环境下稳定运行。