不同氧化铝烘干设备的能耗对比直接影响生产成本和技术选型。下面我将为您详细分析这几种烘干设备的能耗特性、原理和适用场景。

能耗由低到高(一般而言):

微波烘干 ≈ 喷雾干燥(大型,热效率高) < 回转窑烘干(带热回收) < 电阻丝烘干 < 传统热风循环烘箱

说明:这是一个粗略排序,实际能耗严重依赖于设备规模、设计、热源和自动化控制水平。

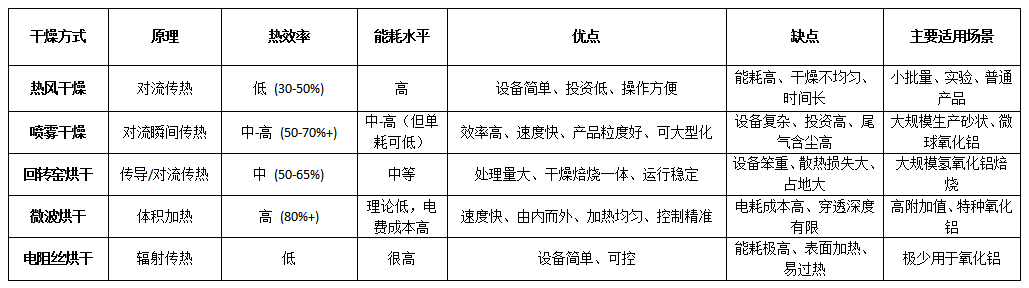

各设备能耗详细对比分析

在比较前,需要明确一个核心概念:热效率。即用于物料水分蒸发的有效热量占总输入能量的比例。热效率越高,能耗越低。

- 热风干燥(此处指厢式/隧道式热风循环)

工作原理:通过电或燃料加热空气,由风机将热空气吹过物料表面,通过对流传热带走水分。

能耗水平:高

能效分析:

热效率低:通常只有30%-50%。大量热量被尾气带走,排放损失大。

传热慢:热量从外向内传递,干燥不均匀,时间长,导致能耗增加。

适用场景:主要用于小批量、实验阶段、或对干燥条件要求不高的普通氢氧化铝或中间产品的干燥。由于其设备简单、投资低,在小型或老旧工厂仍有使用,但从能耗角度看是最不经济的选项之一。

- 喷雾干燥

工作原理:将浆料(如氢氧化铝滤饼打浆后)雾化成微米级液滴,与高温热风(400-600℃)在塔内瞬间接触,水分急速蒸发,得到粉末或微球状氧化铝。

能耗水平:中到高(但单位产品能耗可能很低)

能效分析:

传热传质效率极高:巨大的比表面积使水分蒸发极快,虽然进气温度高,但排风温度也较低(~100℃),整体热效率可达50%-70%。

“一步成型”:直接将浆料变为干粉,省去了后续破碎工序的能耗。

关键点:大型喷雾干燥器由于规模效应和热回收设计(如用废气预热进气),其单位产品(每吨水)蒸发能耗可以做到非常低。但小型喷雾干燥器能耗依然很高。

适用场景:是生产砂状氧化铝、催化剂载体用氧化铝微球的主流工艺。适用于大规模、连续化生产,产品流动性好。

- 回转窑烘干

工作原理:一个略微倾斜的旋转圆筒,物料从高端加入,与从低端进入的热气流(燃气、燃油或煤粉燃烧产生)逆流或顺流接触,在不断翻滚中被干燥和焙烧。

能耗水平:中等

能效分析:

热效率中等:约50%-65%。其优点是物料停留时间长,干燥彻底。

热损失大:筒体表面散热面积大,是主要的热损失途径。

节能措施:现代回转窑通常配备高效的换热器和预热器,利用高温废气来预热进入窑内的冷空气和物料,可大幅降低能耗。窑头窑尾的密封也很重要。

适用场景:主要用于将氢氧化铝焙烧成冶金级氧化铝的关键设备,同时完成干燥和相变。也用于大规模干燥块状或颗粒状物料。

- 微波烘干

工作原理:利用微波(高频电磁波)穿透物料,使物料内部的极性水分子高速振动摩擦生热,从内到外同时加热。

能耗水平:理论上很低,实际需综合评估

能效分析:

能量利用率高:微波能直接转化为物料的内能,热效率可达80%以上,干燥速度极快。

“选择性加热”:主要加热水分子,能量利用有针对性

高电耗成本:虽然能量利用率高,但电能是高品质能源,价格远高于燃气/煤。计算单位能源成本时可能不占优势。

穿透深度限制:对于大量、厚层的物料,微波难以均匀穿透,易造成局部过热。

适用场景:目前主要用于实验室、小批量、高附加值的特种氧化铝或催化剂产品的干燥。不适合冶金级氧化铝的大规模生产。

- 电阻丝烘干(红外辐射烘干)

工作原理:电流通过电阻丝产生热量,主要以红外辐射的形式传递给物料表面。

能耗水平:很高

能效分析:

能量转化路径长:化学能/电能 → 热能 → 辐射能 → 物料热能,每一步都有损失。

表面加热:与热风干燥类似,属于从外到内的传导式加热,容易造成外干内湿,能耗高。

适用场景:在氧化铝工业中应用极少,可能仅用于一些特殊的带状或薄层物料的干燥,或作为大型设备中的局部补充热源。从综合能耗角度看,是最不经济的选项之一。

选型建议

大规模生产冶金级氧化铝:回转窑是焙烧干燥的绝对主力,配合流化床等节能技术是发展趋势。喷雾干燥用于前驱体氢氧化铝的干燥造粒。

生产特种氧化铝(催化剂、填料等):喷雾干燥是获得微球产品的首选。对于小批量、高价值产品,可以考虑微波干燥作为提高产品质量的选项。

实验室或中试:热风干燥箱和微波实验炉都很常见,根据对速度、成本和产品特性的要求选择。

总而言之,在氧化铝工业这种高耗能领域,能耗是核心考量因素。喷雾干燥和带高效热回收的回转窑因其大规模下的经济性,占据了主导地位。而微波等新技术虽然能效高,但受制于能源成本和规模限制,目前仍是补充角色。