氧化铝在经过酸洗(如盐酸、硝酸或硫酸处理)以去除金属杂质后,其表面物理化学性质发生改变,含有大量水分和残留酸液。后续的烘干工序不仅关乎效率,更是影响产品纯度、颗粒分散性及最终应用性能的决定性因素。本文旨在系统探讨和对比氧化铝酸洗后的主流烘干方式,并重点分析新兴微波烘干技术的卓越优势,为工艺优化提供指导。

一、 氧化铝酸洗后烘干的特殊性与核心挑战

与普通干燥不同,酸洗后的氧化铝烘干面临三大核心挑战:

二次污染风险:残留的酸液若不能快速、均匀地去除,在长时间或高温环境下可能重新与氧化铝表面反应,或引入新的杂质,影响产品纯度。

硬团聚形成:在传统干燥过程中,水分在颗粒间的毛细管力作用下,会迫使颗粒相互紧密靠近,随着水分蒸发,析出的溶质(如残留盐类)会像“桥”一样将颗粒牢固地粘结在一起,形成难以分散的硬团聚。这会严重影响后续的粉体压制、烧结活性及最终陶瓷的致密性与性能。

效率与能耗:酸洗后物料含水率较高,传统烘干方式热能利用率低,周期长,成为生产流程的瓶颈。

因此,理想的烘干方式必须具备 “快速、均匀、低温、防污染” 的特点。

二、 主流烘干方式对比分析

- 传统热风烘干(电热/蒸汽烘箱)

原理:通过对流和传导,将热空气的热量从物料外表传递到内部,使水分蒸发。

优点:设备投资成本低,操作简单,易于维护。

缺点:

效率低下:由表及里的加热方式速度慢,烘干周期长达10-20小时。

能耗高:需要加热大量空气,热损失严重。

易形成硬团聚:干燥过程中水分由内向外迁移,在颗粒间形成强烈的毛细管力,极易导致严重的硬团聚,破坏粉体原始形貌。

温度不均:箱内存在温度梯度,导致干燥不均,局部过热可能影响产品品质。

残留问题:缓慢的干燥可能使酸根离子更牢固地附着在颗粒表面。

结论:适用于对粉体性能要求不高、小批量的生产,但对于高纯、高性能氧化铝,此方法存在明显短板。

- 真空烘干

原理:在密闭的容器内抽真空,降低水的沸点,使水分在低温下迅速蒸发并被抽走。

优点:

低温高效:可在较低温度(如60-80℃)下实现快速脱水,非常适合热敏性物料。

防氧化:真空环境避免了物料在加热过程中的氧化。

纯度保障:能有效带走残留的酸性挥发份,有助于提高产品纯度。

缺点:

硬团聚问题依然存在:虽然条件更温和,但水分蒸发的本质仍是表面汽化,毛细管力导致的团聚问题虽有所减轻,但未根本解决。

设备投资与运行成本高:需要真空系统,设备更复杂,能耗也较高。

批次作业:多为静态烘干,产能受限。

结论:在保障纯度和低温处理方面优于热风烘干,但对解决硬团聚问题的效果有限,且成本较高。

- 喷雾烘干

原理:将酸洗后的氧化铝浆料(需可泵送)雾化成微小液滴,与高温热风在塔内瞬间接触,液滴在数秒内被干燥成粉末。

优点:

瞬间干燥:极大地缩短了干燥时间。

产品为球形颗粒:能获得流动性好的球形粉体。

从根本上避免硬团聚:每个液滴被独立干燥,颗粒间没有形成连续水相,因此毛细管力被限制在单个液滴内,无法形成大范围的硬团聚。

缺点:

前期处理复杂:需要将滤饼重新制浆并控制固含量和粘度。

设备庞大,投资高昂。

能耗高:热风利用率相对较低。

对浆料性质要求苛刻。

结论:是制备高性能球形氧化铝粉体的优秀方法,但对于已形成滤饼的酸洗氧化铝,需增加制浆工序,工艺链较长。

三、 革命性选择:微波烘干技术

微波烘干技术为解决氧化铝酸洗后的烘干难题提供了近乎完美的方案。

独特原理:微波是一种电磁波,能直接与物料中的极性水分子耦合,使水分子高速旋转振动,从物料内部瞬间产生热量,实现“体加热”效应。

应用于酸洗氧化铝的卓越优势:

极致高效,节能显著:

微波能直接作用于水分子,无需加热空气和容器,能量利用率极高。

将长达数十小时的传统烘干过程缩短至几十分钟甚至几分钟,极大提升生产效率。

有效抑制硬团聚,提升粉体性能:

这是微波烘干最核心的优势。由于热量从内部产生,内部水分迅速汽化形成向外扩散的蒸汽压,这种“泵送”效应反向于由毛细管力引起的颗粒收缩趋势,从而将颗粒“撑开”,有效破坏了硬团聚的形成机制。

获得的粉体松散、易分散,比表面积大,极大有利于后续的成型与烧结。

低温均匀,保障纯度:

体加热方式使得物料内外温度均匀,避免了局部过热导致的品质劣化。

快速脱水使得酸根离子来不及与颗粒表面发生深度反应,即被迅速带离,有利于获得更高纯度的产品。

自动化与环保:

设备可与传送带集成,实现连续化、自动化生产。

过程在密闭环境中进行,无粉尘和废气外泄,工作环境清洁。

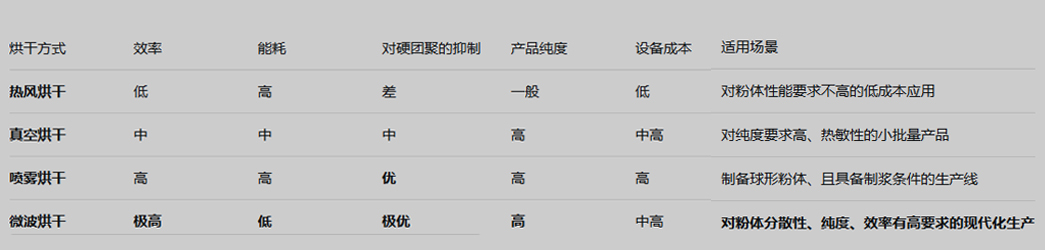

四、 综合对比与选型建议

选型建议:

追求极致粉体性能与生产效率:微波烘干是您的首选。它虽然在设备上需要一定的初始投资,但所带来的粉体品质提升、能耗降低和产能增加,使其长期综合效益远超传统方法。

预算有限,对团聚要求不高:可考虑热风烘干,但需接受其带来的性能损失。

小批量、高纯度、且物料对热敏感:真空烘干是一个可靠的折中方案。

旨在生产球形氧化铝粉体:喷雾烘干是专为此目的设计的成熟工艺。